Sensores de presión del dispositivo de prueba: medición de presión en el compartimiento del motor de la aeronave

Como muchos ingenieros han descubierto para su disgusto, lidiar con las mediciones de presión en el compartimiento del motor de un avión puede ser una experiencia delicada y frustrante. El calor, las vibraciones, la orientación y una multitud de otros factores entran en juego. Entonces, ¿cómo podemos esperar desarrollar un método para lecturas consistentes y precisas? Bueno, naturalmente, nos quedan horas, días y probablemente meses de pruebas. Sin embargo, todavía necesitamos un sensor de prueba que pueda estar a la altura de las circunstancias, funcionar a través de todas estas condiciones cambiantes y producir continuamente resultados correctos y repetibles. Después de todo, somos ingenieros y los resultados repetibles son una necesidad ocupacional. Afortunadamente para nosotros, STS ha dado un paso al frente para proporcionar una serie completa de sensores de presión. para satisfacer todas nuestras necesidades de prueba. Donde esas necesidades pueden variar desde requisitos de temperatura específicos, restricciones de tamaño, material de sellado y señales de salida eléctricas. Todos los requisitos de SE se cubrirán en el siguiente artículo a medida que abordamos el uso del transmisor de presión STS para nuestras necesidades de prueba.

Continuando con nuestro ejemplo del compartimiento del motor, centrémonos en la presión del aceite. Una de las primeras preocupaciones al seleccionar un sensor de presión para esta prueba es la resistencia a la temperatura. Naturalmente, hace bastante calor al lado del motor de un avión; por tanto, debemos preguntarnos, ¿se puede montar el sensor solo o necesita una pantalla térmica? Más importante aún, ¿el sensor funcionará correctamente cuando los componentes comiencen a calentarse? ¡Las lecturas erráticas de la presión de aceite son muy bajas en la lista de deseos de un piloto! Por tanto, ambos son puntos válidos; pero no te preocupes demasiado. La línea STS de sensores de presión incluye una excelente resistencia a la temperatura, hasta 125 °C. Esto, en la mayoría de los casos, se encarga de nuestras preocupaciones de temperatura iniciales y permite que el sensor se monte en la posición más lógica en el compartimiento del motor sin la necesidad de preocuparse por la interferencia de temperatura. Además, podemos manipular, manipular y ajustar la ubicación del sensor de prueba sin mirar constantemente por encima del hombro para ver si el aumento de temperatura manipulará nuestros resultados. Esto nos proporciona una gran flexibilidad al construir nuestro plan de prueba.

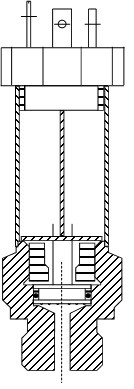

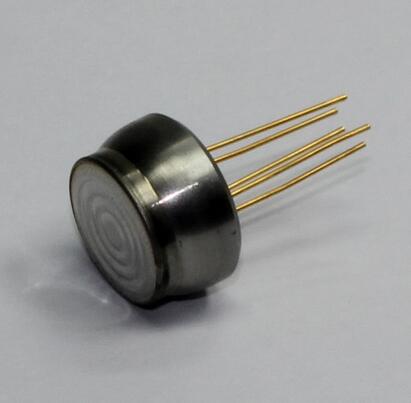

En el mismo tema de las ubicaciones de montaje, el tamaño del sensor también es crucial. Tratar de encajar una caja desgarbada junto a su elegante motor para una serie de pruebas de presión de aceite sin duda resultaría en algunas cejas levantadas entre todos los involucrados. Además, el espacio en esta área es constantemente escaso. Sin embargo, ese es un puente que no tiene que cruzar, ya que STS ha producido un sensor de presión de perfil bajo y muy compacto que permite un montaje conveniente en toda su área de operaciones de prueba. Gracias a las opciones de personalización avanzadas, de las que hablaremos más adelante, las dimensiones exactas varían de un sensor a otro. Sin embargo, tienden a caer dentro del rango de 50-60 mm (2,0-2,4 ”). Este tamaño pequeño permite una fijación fácil con abrazaderas Adel comunes o cualquier otro soporte disponible en el estante sin perder el tiempo para diseñar un esquema de montaje personalizado, o intentar idear un nuevo método de fijación demasiado complicado cada vez que el sensor tiene que ser reubicado la posición óptima para las lecturas de presión de aceite. Con todo, esto es sin duda un ahorro de tiempo cuando nos concentramos en una serie de pruebas oportuna y eficiente.

El último factor que tocaremos y que puede ser invaluable para nuestras pruebas de presión es la personalización. La mayoría de las veces, los sensores de presión que están disponibles en el mercado para dicha prueba tienen un alcance bien definido en el que operan. Una única configuración que funciona mejor en ‘este’ rango de presión, para ‘esa’ frecuencia de recolección y todo viene con solo ‘este’ diseño de producto. Sin embargo, los sensores de presión STS ofrecen varias opciones y personalizaciones que nos dan la libertad de no limitar nuestra prueba en función de las capacidades individuales de nuestro sensor.

Para nuestro ejemplo, por supuesto, debemos tener un material de sellado que no contamine los aceites ni se degrade con la exposición constante. Bueno, tenemos varias opciones para los sellos del sensor que pueden lograr precisamente eso, incluidos EPDM y Viton para garantizar que el sensor esté funcionando al máximo rendimiento durante toda la prueba. O, por el contrario, podemos optar por un sellado metálicoopción para garantizar resultados de prueba adecuados. Es más, quizás necesitemos una conexión de diafragma frontal, con un cable PUR, junto con una señal de salida de 20 mA. STS puede ofrecer exactamente eso, junto con cualquier cantidad de otras combinaciones para garantizar que la conexión del proceso, las señales eléctricas y de salida, la conexión de presión y los sellos sean exactamente lo que necesitamos. Básicamente, el sensor se selecciona con precisión para nuestra prueba y no simplemente un componente que necesitamos calzar en la configuración de la prueba.

En resumen, debemos diseñar una serie de pruebas de presión de aceite; y como ocurre con la mayoría de las pruebas, se manipularán muchos de los factores. El calor, el método de montaje, el rango de presión y una cantidad asombrosamente grande de otros problemas cambiarán constantemente durante el transcurso de la prueba. Para colmo, necesitamos un transmisor de presión de prueba que pueda caber en este sobre y producir resultados precisos de manera consistente. Bueno, al menos podemos cortar ese problema de raíz de inmediato incorporando un transmisor de presión STS para nuestro régimen de prueba. Los rangos de alta temperatura y presión, combinados con sellos personalizados, conexiones de proceso, salidas eléctricas y de señal, y el diseño general aseguran que este es un sensor que puede preconfigurarse para deslizarse sin problemas en su aparato de prueba.