Pressure measurement of fuels – Material selection is decisive

Aggressive liquids and gases pose a particular challenge to the pressure-sensing technology employed. For this reason, sensors are required which can be flexibly adjusted to the particular requirements. With the ATM.1ST product series, you will always remain on the safe side.

A significant product characteristic of pressure transmitters is their modular construction. A variety of mechanical and electrical components can be co-assembled, according to application, to:

- optimally maintain the usage of matched pressure transmitters, and

- ensure a rapid implementation of the measurement setup.

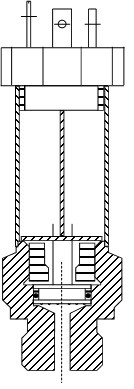

Figure 1: Assembly of a pressure sensor with O-ring measuring cell

The basis for this are high-quality measuring cells of a piezoresistive nature, which are sealed using O-rings. This construction allows for a multitude of combinations. Dependent upon usage within the pressurized medium, various O-ring materials are employed (Viton, EPDM or Kalrez) to optimally tailor the pressure sensors to that particular application.

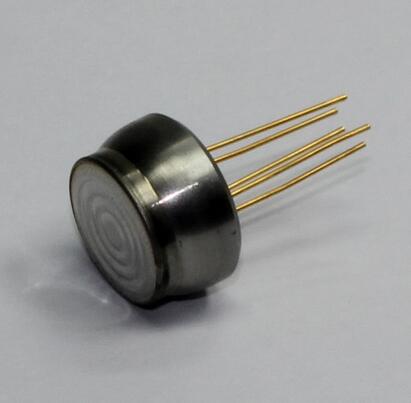

Figure 2: Example of a metal-seating pressure measurement cell

For application in aggressive media such as fuels (diesel, gasoline, …) or in high-pressure operations, however, sealing with O-rings becomes unsuitable. In such environments, the measuring cell has to be welded together with the pressure port. For this reason, an elastomer-free metal-sealing variant was developed for applications in fuels: The ATM.1ST product range.

These elastomer-free (metal-sealing) versions can be offered in the most diverse of mechanical designs. In the accuracy class of 0.05% FS, the pressure transmitter is available in nominal pressure ranges from 0…20 bar up to 0…100 bar and with an output signal from 4 – 20 mA.

In the 0.1% accuracy class, the pressure sensors are offered in nominal pressure ranges from 0…20 bar up to 0…700 bar and in versions of 4-20 mA or 0 – 5/10 V.

The analog transmitters are calibrated in two temperature ranges, -25…125°C (standard) or -40…125°C (optional). Across both temperature ranges, a Total Error Band of < 0.4% FS is guaranteed.

Featuring a shortened form, robust housing and a very high flexibility, the ATM.1ST product range allows end users to configure these pressure sensors according to the prevailing requirements. Regardless of pressure port or electrical connection, a broad range of possibilities for mechanical mounting are available.

With this convincing technical specification, these pressure sensors are ideally suited to various fields of application in measurement technology or plant and mechanical engineering, as well as in the equipping of test beds or calibration facilities.